Produktionsoptimierung & Globale Wertschöpfung – Leistungen

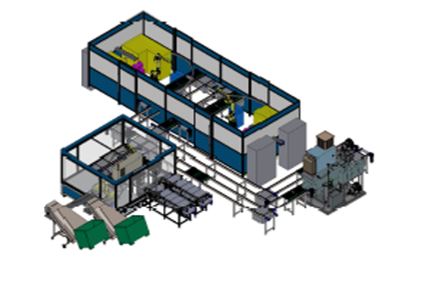

Referenzbeispiel 1

Auslegung von Produktionssystemen

Auftraggeber: Beck+Heun GmbH Niederlassung Süd – Produktionsoptimierung Wertschöpfungskette

-

- Komplette Neuausrichtung der manuellen Produktion hin zu einem automatisierten Fertigungskonzept gemäß Lean Production

-

- Prozessoptimierung des gesamten Materialflusses, vom Wareneingang bis zum Warenausgang

-

- Modulare Erweiterbarkeit und Skalierbarkeit am neuen Standort

-

- Senkung der Produktionskosten

- Fertigung eines variablen Produktionsprogrammes gemäß jeweiligem Kundenauftrag¸ d.h. Losgröße 1

-

- Erhöhung des Produktions-Outputs um 100% bei deutlich verbesserten Arbeitsbedingungen

-

- Umsetzungsbegleitung durch unser Projektmanagement

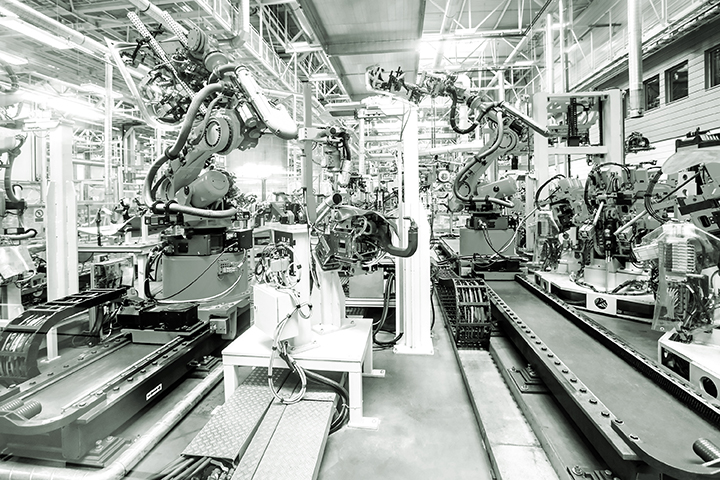

Referenzbeispiel 2

Produktionsoptimierung durch Automatisierung

Auftraggeber: Bessey Tool GmbH & Co. KG – Prozessoptimierung durch automatisierte und verkettete Schleif- und Reinigungsprozesse

-

- Aufbau einer „mannlosen / mannarmen“ Produktion durch Roboter-Einsatz

-

- Integration eines automatisierten Reinigungsprozesses

- Reduzierung zeit- und kostenaufwendiger interner & externer Rüstaufwendungen

-

- Entfall zusätzlicher manueller Schleifoperationen als Folge-Arbeitsgänge

-

- Zusätzliche Konsolidierung artverwandter Produkte

- Prozesssicherheit und Effizienzsteigerung durch stabile, synchrone Prozesse

- Reduzierung der Stör-, Wartungs- und Reparaturanfälligkeit

- Modularer Aufbau der Anlagen für die unterschiedlichste Zukunftsszenarien / Standorte

- „Losgröße 1“, hohe Flexibilität, schnelle Reaktionsmöglichkeit / Verfügbarkeit

Referenzbeispiel 3

Lean Management

Auftraggeber: Kässbohrer Geländefahrzeuge GmbH – Restrukturierung Montage Fahrerhauskabine unter der Prämisse Losgröße 1

-

- Produktionsoptimierung durch Neugestaltung des gesamten Materialflusses für aktuelle und neue Artikelumfänge

-

- Neustrukturierung der Vor- und Hauptmontageumfänge

- Prozesse

- Montagetaktentwicklung (Verheiratung Fahrgestell – Fahrerhauskabine)

- Neustrukturierung der Vor- und Hauptmontageumfänge

-

- Arbeitsplätze und deren Gestaltung

- Flächenoptimierung

- Bereitstellpunkte / Lager- / Pufferdimensionierung

- Logistische Andienung mit Routenzugkonzept

- Layout-Darstellung

-

- Durchführung Workshop SOS mit

- Auffälligkeiten / Schwachstellen

- Dokumentation

- Abstellmaßnahmen

- Durchführung Workshop SOS mit

Referenzbeispiel 4

Globale Wertschöpfung

Strategiekonzept für einen neuen Standort in Osteuropa

-

- Prognostiziertes Wachstum ist am zentralen Produktionsstandort aufgrund immenser Ressourcenengpässe nicht mehr darstellbar

- Aufbau, Inbetriebnahme und schrittweiser Ausbau eines neuen skalierfähigen Produktions- und Montagestandortes in Osteuropa mit modularer Erweiterbarkeit

- Zielsetzung: Wettbewerbsfähige Teilepreise, Lieferzuverlässigkeit und Flexibilität durch Produktionsoptimierung und Globale Wertschöpfung

- Entwicklung des Verlagerungsszenarios mit dem Aufbau einer verlängerten Werkbank zur Entlastung des zentralen Produktionsstandortes der Bereiche

- CNC- Fertigung

- Mechanische Bearbeitung

- Montage

- Verzahnung Wertschöpfungskette Produktion und Logistik

- Einbindung in das gesamte globale Produktionsnetzwerk Europa, Asien und Nordamerika

Referenzbeispiel 5

Transformation bestehender Produktionssysteme

Zentralisierung / Neuausrichtung eines Produktionsstandortes

Ausgangslage:

-

- Unwirtschaftliche Materialfluss- und Flächenstruktur durch verschiedene Hallen und Höhenebenen mit

- Lange und gegenläufige Transportwege mit erheblichen Transportengpässen

- Suboptimale Materialorganisation bedingen hohe Such- & Handlingsaufwendungen

- Die Fertigung ist über den gesamten Standort verteilt und nicht wertstromorientiert angeordnet

- Unterschiedliche Bodentraglasten in den jeweiligen Hallen sowie Sanierung gewisser Hallenteile zwingend notwendig

- Hoher Anteil an dezentralen Logistikflächen in teuren Produktionsflächen

- Bedarf an Umfeldflächen (Prüfflächen, Sozial- und Büroflächen, Reststoffe, etc.) ist nicht mehr ausreichend

- Unwirtschaftliche Materialfluss- und Flächenstruktur durch verschiedene Hallen und Höhenebenen mit

Neuausrichtung:

-

- Aufbau eines externen zentralen Produktionslagers für eine Globale Wertschöpfung mit Bündelung der Produktions- und Beschaffungslogistik

- Generierung von Freiflächen, für

- Umsetzungs-Rochaden in mehreren Phasen und weitestgehend im laufenden Betrieb

- Produktionsoptimierung sowie Erweiterung Maschinenpark für Kapazitätserhöhungen in Engpassbereichen

- Implementierung eines „geordneten“ Materialflusses nach Wertstromprinzipien

- Schaffung eines Distributionscenters zur Entkopplung des Kundenauftrags von der Produktion von Standardkomponenten

- Aufbau Pull-Produktion nach Kanban-Prinzipien (Produktionsglättung)

- Produktionsversorgung über definierte Übergabepunkte mit Anbindung an das externe Produktionslager (Just-In-Time-Versorgung)

- Erweiterung Sozial- / Büroflächen

- Reduzierung und Optimierung der Logistikflächen in den Produktionsbereichen (ca. 50%)

- Prozesskosten-Verbesserungen im gesamten Ablauf (ca. 10%)

- Effizienzsteigerung durch Aufbau geeigneter Logistiksysteme für eine bedarfsnahe Bedienung der Fertigungsanlagen und Montagebereiche (tages- bzw. schichtbezogene Bereitstellungspuffer)

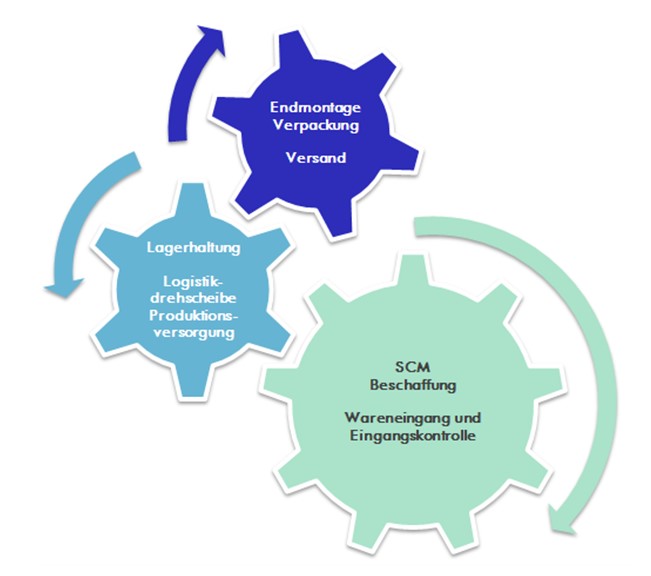

Referenzbeispiel 6

Produktionsoptimierung

Auftraggeber: Diehl Aerospace GmbH – Neuauslegung einer bedarfsnahen Produktionsversorgung

-

- Zeitnahe Versorgung und Entsorgung der Produktion über die Implementierung einer zentralen Logistikdrehscheibe

- Behälterorientierte Bereitstellung nach Produktionsbedürfnissen

- Optimierung und Neuausrichtung der Produktion nach dem Prinzip der kurzen Wege

- Erhöhung des Produktions-Outputs durch Einsatz von Produktionslogistiker; Montagemitarbeiter führen ausschließlich Montagearbeiten aus

- Einführung differenzierte Nachschubstrategien, wie

- Direktlieferung von Lieferanten

- Auftragsbezug vom Zentrallager

- Supermärkte in der Produktion

- Kanban- und C-Teile-Management

- Verbesserung der Prozesssicherheit (Chargenverfolgbarkeit) durch Auszeichnungsstandard mit Barcode-ID-Labels

- Nivellierung der Produktion durch Harmonisierung von Fertigungslosgröße und Anliefergröße